的介绍:

依据《缺陷汽车产品召回管理条例》和相关法律法规的规定,按照国家质量监督检验检疫总局执法督查司(以下简称总局)的工作部署,国家质检总局缺陷产品管理中心(以下简称中心)组织国内权威专家对一汽大众汽车有限公司(以下简称生产者)生产的新速腾汽车耦合杆式后轴纵臂断裂问题进行了缺陷调查、缺陷工程分析试验以及召回措施有效性评估等技术工作。

2014年4月11日,中心的汽车产品缺陷信息采集系统采集到第一例关于大众新速腾汽车后轴纵臂问题的投诉信息,中心随即开展了相应的信息跟踪。2014年7月15日中心组织专家就车主投诉反映的问题与生产者进行技术交流。2014年8月11日中心组织专家对收集的信息进行缺陷技术会商,参加会议的专家建议启动缺陷调查。2014年8月14日总局公布对新速腾汽车后轴纵臂断裂问题启动缺陷调查。2014年8月21日生产者提交了部分设计、制造、故障分析和试验数据等技术资料,中心组织专家对技术资料做了讨论分析,并多次与生产者进行技术交流。2014年9月24日总局约谈生产者,敦促其提出切实可行方案以消除车辆安全风险隐患。受缺陷调查影响,2014年10月15日生产者向总局备案了召回计划,10月17日生产者发布了召回信息。在生产者备案召回计划后,中心继续开展了相应的缺陷调查和技术评估工作,多次要求生产者提交论证召回方案有效性的支撑材料。2015年2月2日,生产者开始实施召回,中心同时真正开始启动了召回实施过程监督和召回效果评估工作。

为了解车主投诉车辆真实状况以及后轴纵臂变形或断裂情况,中心组织专家及缺陷调查工程师先后赴深圳、常州、苏州、南京、无锡等11个地区开展现场勘查13次,查看车辆22辆,现场勘查工作得到了车主的全力支持。为了准确分析生产者提交的技术资料,中心组织专家和生产者进行了21次技术交流,与生产者正式往来邮件965封,生产者根据要求提交技术资料335份。同时,要求生产者第一时间向中心备案其掌握的纵臂断裂或变形的案例信息,并将更换后的故障件提供给中心用于缺陷技术分析。截至2015年8月31日,中心共收集到车主投诉信息11586例,信息评估通过4468例,并对评估通过的投诉信息进行了整理分析。中心通过现场勘查、投诉信息回访及生产者备案等途径共收集到未加装衬板时纵臂断裂或变形的案例457例,其中断裂案例75例,变形案例382例;加装衬板后纵臂断裂或变形的案例37例,其中断裂案例3例,变形案例34例。针对收集的纵臂变形或断裂案例,中心组织专家进行了分类和分析。为了进一步确认车主投诉信息以及生产者备案信息的准确性,中心又通过电线万名已实施召回的车主进行了抽样回访,其中3093名车主给予了积极回复和大力支持。

为确保缺陷调查工作的公正性、权威性和科学性,在总局的统一布署下,中心成立了以国内权威专家组成的缺陷工程分析专家组,其下设缺陷原因分析试验、召回效果评估、缺陷技术分析3个工作组。专家组讨论并通过了探伤与材料失效分析、后轴结构强度分析、整车后轴碰撞试验、后轴台架试验和纵臂断裂瞬间车辆行驶稳定性试验等方案。在专家组的指导下,国家汽车产品缺陷工程分析实验室联合同济大学、北京航空航天大学、清华大学、国家汽车质量监督检验中心(北京)、国家机动车产品质量监督检验中心(上海)和国家钢铁研究总院等国内知名院校、检验测试的机构和科研机构共同开展了缺陷工程分析试验。截至目前,缺陷调查历时1年,在北京和上海等地总共开展了47项143次缺陷工程分析试验,70余位专家和工程师参与。

在此基础上,中心组织工作组专家讨论、分析并撰写完成了《一汽大众新速腾汽车耦合杆式后轴纵臂断裂问题技术评估报告》。专家组对报告进行了审核,专家一致认为报告中的缺陷工程分析试验方案合理,案例详实,数据可靠,技术评估意见科学客观。

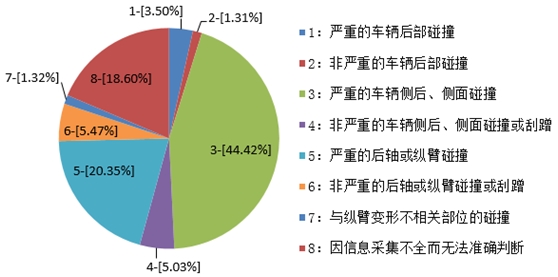

(1)截至2015年8月31日,中心共收集到457例未加装衬板时纵臂变形或断裂的案例(断裂案例75例,变形案例382例)。根据生产者提供的案例照片、车辆现场勘查和车主电话回访等信息,中心组织专家对收集到的457例未加装衬板纵臂变形或断裂的案例进行了分类和分析,如图2.2-1所示。其中,约11.81%的案例是车辆在受到碰撞或刮蹭后,从外观上看无明显的变形,且能够继续行驶,很多车主通常会认为该碰撞或刮蹭并不严重,也不会主动对车辆后轴进行全方位检查或维修。上述11.81%的案例中,“非严重的车辆后部碰撞”占1.31%,“非严重的车辆侧后、侧面碰撞或刮蹭”占5.03%,“非严重的后轴或纵臂撞击或刮蹭”占5.47%。

(2)截至2015年8月31日,中心共收集到加装衬板后纵臂变形或断裂的案例37例,其中变形案例34例,断裂案例3例。根据生产者提供的案例照片、车辆现场勘查和车主电话回访等了解到,上述案例都存在车辆碰撞的情况,其中6例变形案例由于信息不全,尚不能确定变形与碰撞事故的相关性。

车主实际案例和现场勘查反映出的典型故障形态包括纵臂压痕、纵臂端部“鱼尾纹”、纵臂变形或断裂等。经对部分故障件和新件进行探伤和材料失效分析表明,纵臂压痕和端部“鱼尾纹”区域的表面漆层连续、完整,附近基体未发现微裂纹,基体组织也无异常。因此,主要是针对纵臂变形或断裂的原因开展了整车后轴碰撞试验、后轴台架试验和后轴结构强度分析等缺陷工程分析试验。

在生产者提交的材料中指出造成纵臂变形的原因包括两部分:“大多数情况下为严重后部撞击(至少是两辆车之间的撞击),少数情况下为倒车时发生的严重后部冲击(例如倒车冲上路肩)”。对收集的457例未加装衬板纵臂变形或断裂案例进行分类和分析,发现54个案例中的车辆在碰撞或刮蹭后,从外观上看无明显的变形,且能够继续行驶,很多车主通常会认为该碰撞或刮蹭并不严重,也不会主动对车辆后轴进行全方位检查或维修。

例如:生产者备案的案例照片显示(见图3.1-1),车辆仅左后侧有轻微刮蹭的痕迹,而外观无明显变形或损坏,这样的一种情况不易引起车主对后轴的关注,在车辆接着使用过程中,纵臂发生断裂。

根据生产者提供的资料,其授权经销商于2014年9月7日开始使用专用工具按规范检查车主车辆的纵臂变形情况。在此之前,共采集到纵臂变形案例0例、断裂案例41例;在此之后,截至2014年8月31日又采集到纵臂变形案例382例、断裂案例34例。变形案例的突然增加说明,纵臂变形量的测量规范实施之前,纵臂变形确实不易被车主及修东西的人及时有效地发现,通常情况下,车主会接着使用车辆直到纵臂断裂。

整车后轴碰撞试验数据也可说明,当变形量较小时,不采取了专用工具,后轴纵臂变形情况不易发现。例如,在牵引倒车0°撞击路肩试验(速度8.23km/h)中,试验后车辆外观未见明显变形,纵臂变形情况在使用专用工具前不易分辨,经专用工具测量纵臂下边缘变形量为2.3mm,车辆的四轮定位参数也无明显异常,车辆仍能继续使用。

(1)与同类结构后轴纵臂的抗压变形临界载荷对比

纵臂静压试验结果如表3.3-1~2所示,未加装衬板时后轴纵臂的抗压变形临界载荷均值为24.07kN;同类结构后轴的纵臂抗压变形临界载荷均值为52.85kN。考虑车辆满载质量因素后,同类结构后轴的纵臂抗压变形临界载荷是新速腾耦合杆式后轴纵臂的1.56倍。

(2)新速腾耦合杆式后轴和对比车型后轴整车碰撞试验对比

在牵引倒车20°制动工况碰撞圆柱试验中,同样试验条件下,新速腾汽车耦合杆式后轴结构在8.25km/h的碰撞速度下,纵臂下边缘变形达到59.0mm,而对比车型1的同类结构后轴在8.30km/h的碰撞速度下,纵臂下边缘变形仅为2.3mm,直到在11.20km/h的碰撞速度时,纵臂下边缘变形才达到60.0mm。试验数据表明,在碰撞速度相近的情况下,对比车型1的同类结构后轴纵臂的变形量远远小于新速腾耦合杆式后轴纵臂的变形量;在纵臂下边缘变形量相近的情况下,对比车型1的撞击速度要高于新速腾汽车。试验数据如表3.3-3所示。

在牵引倒车0°制动工况撞击路肩试验中,同样试验条件下,新速腾汽车耦合杆式后轴在11.57km/h的碰撞速度下,纵臂下边缘变形量达到58.0mm,而对比车型1和对比车型2分别在较高的15.53km/h和15.82km/h的碰撞速度下,“纵臂”均无明显变形。试验数据如表3.3-4所示。

表3.3-3和表3.3-4的试验数据说明,新速腾汽车后轴纵臂抗撞击能力较试验对比车型相对较低。

(1)根据生产者提供的技术资料以及车辆实际测量显示,后轴弹簧托架位于后轴的最低点和最后点,且超出刚性轮辋的包覆范围,当轮胎受到冲击且变形量较大时,有几率存在障碍物撞击到弹簧托架的情况。

在牵引倒车0°制动撞击路肩试验中,发现部分车辆的弹簧托架与路肩发生了刮蹭甚至碰撞。例如表3.4-1所示的编号为K8B0-1、K10B0-1和K15B0-1的试验中,弹簧托架皆与210mm高路肩发生刮蹭或碰撞。其中,弹簧托架与路肩碰撞痕迹如图3.4-1所示。

(2)为分析弹簧托架与路肩碰撞对纵臂变形量的影响程度,在其它试验条件不变的情况下,将试验中的路肩石向外侧移动以使弹簧托架不与路肩发生碰撞,进行了K15B0-1-N的试验。对比数据如表3.4-2所示。

表3.4-2的试验多个方面数据显示,在撞击速度较低(10.7km/h)的情况下,当弹簧托架与路肩发生碰撞时,纵臂产生了较大变形(下边缘变形量为78mm),而在撞击速度较高(14.87km/h)的情况下,当弹簧托架与路肩未发生碰撞时,纵臂无明显变形(下边缘变形量为1.25mm)。试验数据说明,弹簧托架与路肩等障碍物碰撞增加了纵臂变形的可能性和变形量。在收集的纵臂变形或断裂的案例中,部分案例存在弹簧下托架与障碍物刮蹭或撞击的情况,与试验情况相符。

经对收集的纵臂变形和断裂案例分析发现,在纵臂变形后,如果不及时有效地发现并更换后轴,车辆继续行驶一段时间后,在毫无先兆的情况下,纵臂会断裂。为进一步分析纵臂由变形到断裂的过程,开展了后轴纵臂纵向拉压疲劳试验。试验数据如表3.5-1所示。

表3.5-1的试验多个方面数据显示,在纵臂未变形试件的拉压疲劳试验中,当循环次数为408860次时裂纹扩展至20mm左右;在纵臂下边缘预变形量为4mm的拉压疲劳试验中,当循环次数为18286次时裂纹扩展至20mm左右,疲劳寿命下降至未变形试件的4.5%;在纵臂下边缘预变形量为11mm的拉压疲劳试验中,当循环次数为570次时裂纹扩展至20mm左右,拉压疲劳寿命下降至未变形试件的0.14%。试验数据说明,随着纵臂变形量的增加,大众新速腾汽车耦合杆式后轴纵臂的拉压疲劳寿命越短,最终会导致纵臂断裂。

生产者备案的召回措施为:“在经销商网络实施优化的检测与维修规范,在涉及的车辆纵臂上安装金属衬板。如果纵臂发生意外断裂,金属衬板能够保证车辆的行驶稳定性,并会发出持续的警示噪音。车主可继续将车辆安全驾驶至经销商处”。为了评估生产者召回措施的有效性,主要开展了整车后轴碰撞试验、后轴台架试验和后轴纵臂断裂瞬间车辆行驶稳定性试验。

为分析纵臂加装衬板后抗撞击能力的提高程度,开展了加装衬板后的后轴纵臂静压试验和牵引倒车0°碰撞圆柱试验。加装衬板后纵臂静压试验数据如表4.1-1所示,纵臂抗压变形临界载荷均值由加装衬板前的24.07kN(见表3.3-1)提高至30.50kN,加装衬板后纵臂抗压变形临界载荷是未加装衬板的1.27倍。试验数据说明,纵臂在加装衬板后抗压变形临界载荷较原结构有所提高。

在牵引倒车0°碰撞圆柱试验中,后轴加装衬板前后碰撞试验数据如表4.1-2所示。当碰撞速度相近时,纵臂未加装衬板时,后轴纵臂出现了较大的变形(下边缘变形量为70mm);在纵臂加装衬板后,后轴纵臂未见变形。试验数据说明,纵臂在加装衬板后抗撞击能力较原结构有所提高。

为分析加装衬板前后纵臂的疲劳寿命对比情况,开展了加装衬板后的纵臂纵向拉压疲劳试验,试验数据如表4.2-1所示。

表4.2-1的试验多个方面数据显示,在未变形试件的纵向拉压疲劳试验中,当循环次数为408860次时裂纹扩展至20mm左右;在纵臂下边缘预变形量为11mm的纵向拉压疲劳试验中,当循环次数为570次时裂纹扩展至20mm左右,拉压疲劳寿命下降至未变形试件的0.14%。加装衬板后,下边缘预变形量为11mm的样件,当循环次数为7264次时裂纹扩展至20mm左右,拉压疲劳寿命是未加装衬板的变形试件的12.9倍,但也仅是未变形试件的1.8%。试验数据说明,加装衬板后,纵臂的拉压疲劳寿命有所提高,但若纵臂变形超过某些特定的程度仍会断裂。

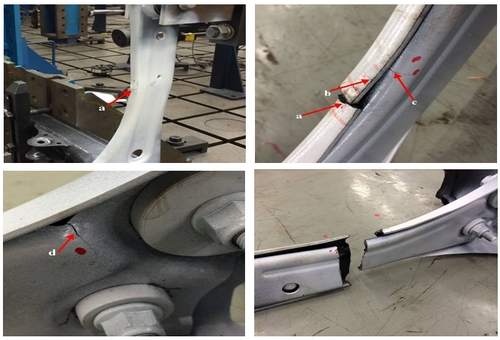

加装衬板后,在下边缘预变形量为11mm试件的后轴纵臂拉压疲劳试验中,当循环次数为3698次时,纵臂首先出现3mm裂纹a;当循环次数达到12081次时,纵臂上的裂纹a扩展至60mm,纵臂出现6mm的裂纹b,衬板出现8mm的裂纹c;当循环次数达到15295次时,纵臂在裂纹a处断裂,裂纹b未扩展,衬板裂纹c达到10mm,衬板端部连接螺栓处出现10mm裂纹d;当疲劳循环次数达到16330次时,衬板最终断裂。加装衬后纵臂纵向拉压疲劳试验中的裂纹扩展情况如图4.3-1所示。

实车道路试验在强化路面(模拟不良路面)和操稳广场路面(模拟良好路面)上进行,试验车辆1的后轴在初始状态时,纵臂的预制裂纹长度为55mm,衬板预制裂纹长度为3mm。在强化路面上行驶了约171km时纵臂断裂,衬板裂纹扩展至10mm,再继续行驶了约68km时衬板断裂;试验车辆2的后轴在初始状态时,纵臂的预制裂纹长度为60mm,衬板预制裂纹长度为4mm。在操稳广场路面和强化路面上共行驶了约420km,纵臂断裂,衬板裂纹扩展至12mm,再在操稳广场路面和强化路面上继续行驶了约78km时衬板断裂,其中试验车辆2的纵臂和衬板均在操稳广场断裂。

上述后轴纵臂拉压疲劳试验和实车道路试验数据均说明,加装衬板后,从变形到最终断裂的过程为:纵臂首先出现裂纹,接着衬板出现裂纹,继而纵臂断裂,衬板相继发生断裂。

为了验证纵臂断裂瞬间车辆的操控稳定性,在交通部公路交通试验场确定了两条能够对后轴产生足够应力负荷的试验路线,使试验车辆的纵臂分别在强化路面上和在操稳广场路面上发生断裂,以评价纵臂断裂瞬间车辆的安全性。

在实车道路试验中,当纵臂断裂瞬间,由于衬板尚未断裂,试验车辆1和试验车辆2分别在强化路面和操稳广场路面上的行驶姿态参数均无明显变化,操控稳定性也无明显异常,车辆仍可继续行驶。

后轴台架试验和实车道路试验表明,已加装衬板的纵臂在变形后,纵臂先断裂,然后是衬板断裂。在强化路面上,试验车辆1在衬板断裂瞬间(车速约为15km/h),车辆尚可控制,但已无法正常行驶;在操稳广场路面上,试验车辆2在衬板断裂瞬间(车速在40km/h~50km/h),车辆出现失控的情形,脱离正常行驶轨迹,车辆后悬挂损坏严重,已无法行驶。

实车道路试验中,在强化路面行驶时,纵臂附近的视频中可看到断裂的纵臂存在持续的错位敲击,从纵臂附近的视频和车外的音频信号中均能分辨出“持续警示噪音”,但车内乘员需仔细辨别,主要由于车辆悬挂本身噪音以及车辆隔音作用等原因会影响驾驶员的辨别;在操稳广场路面稳定工况条件下行驶时,纵臂附近的视频中可看到断裂的纵臂与衬板间无明显的错位敲击,没办法形成“持续警示噪音”,乘员在车内无法清晰辨别。

为了进一步验证上述试验结论,选取了包含强化路面和操稳广场路面上驾驶员耳侧的26段音频作为主观评价样本集,并随机组织26人进行了主观评价。纵臂断裂后,强化路面上能分辨出存在“持续警示噪音”的准确率均值为48.0%,操稳广场路面上的准确率均值为24.6%。上述主观评价根据结果得出,在强化路面上,车内“持续警示噪音”需仔细辨别;在操稳广场路面上,车内“持续警示噪音”无法清晰辨别,主观评价结果与实车道路试验情况基本一致。

对3个加装衬板后纵臂断裂案例分析发现,车辆有维修过的痕迹,但在维修时可能未关注后轴纵臂和衬板已经变形。车主在车辆使用的过程中,纵臂和衬板最终断裂。同时车主反映纵臂和衬板断裂前车辆行驶过程中未察觉异常警示噪音。实际案例也符合主观评价和实车道路试验结果。

基于开展的缺陷调查、缺陷工程分析试验以及召回措施有效性评估等技术性工作,并结合专家讨论分析意见,形成技术评估结论如下:

(1)通过对新速腾汽车耦合杆式后轴纵臂断裂或变形案例分析发现,部分车辆在受到碰撞或刮蹭后,后轴纵臂会发生变形,但从外观上看无明显的变形,且能够继续行驶,很多车主通常会认为该碰撞或刮蹭并不严重,也不会主动对车辆后轴进行全方位检查或维修。变形后的纵臂在车辆行驶中会萌生疲劳裂纹,随着车辆继续行驶裂纹逐渐扩展,在无任何先兆的情况下最终发生断裂。上面讲述的情况车主和修东西的人不易发现,因此车辆存在安全隐患。

围绕上述导致纵臂变形的情况而开展的后轴台架试验和整车后轴碰撞试验也表明,后轴纵臂抗变形力较同类结构后轴相比来说较低,易于发生变形,且不易发现,随着变形量的增加,疲劳寿命明显下降。

综上所述,新速腾汽车耦合杆式后轴纵臂在非严重碰撞或刮蹭的情况下也会发生纵臂变形,且不易察觉,存在断裂导致的车辆安全风险隐患,构成缺陷。

(2)试验根据结果得出,召回措施中加装的金属衬板提高了纵臂的抗变形力,降低了纵臂变形的可能性,在纵臂断裂后加装的衬板仍可保持车辆行驶一定里程;

(3)生产者在召回计划中提出“在经销商网络实施优化的检测与维修规范”的措施,有助于发现后轴纵臂变形并根据变形程度来更换,会减小纵臂断裂的可能性;

(4)生产者认为在纵臂断裂后,加装的衬板会产生“持续的警示噪音”,试验根据结果得出,在不良路面行驶时,可辨别到“持续的警示噪音”,但在良好路面行驶时该警示音不易察觉,不能有效警示驾驶员,存在纵臂本体断裂之后未能及时有效地发现,衬板又断裂导致的车辆失控风险。